Hay muchos factores a considerar al decidir sobre un método de unión de metales, incluidas las características tangibles e intangibles. Dependiendo de la aplicación, las inversiones variarán según el diseño de la conexión, los materiales de soldadura, la geometría, el tamaño y las dimensiones, el impacto ambiental y la integridad mecánica y eléctrica requerida para un producto determinado. Es imposible cubrir todos los métodos de conexión en un solo artículo, por lo que nos centraremos en la industria de mazos de cables para automóviles para aclarar las diferencias entre engarzado, soldadura, soldadura ultrasónica, soldadura láser y soldadura por resistencia.

En algunos casos, la soldadura ultrasónica puede parecer la única solución o puede que no sea factible en absoluto. Sin embargo, no importa cuántas variables se consideren al elegir un método de unión, la soldadura ultrasónica parece ofrecer mejores retornos a largo plazo que todos los demás procesos viables.

La inversión inicial en equipos de soldadura de metales por ultrasonidos es mayor en relación con otros procesos de soldadura, como la soldadura por resistencia, el engarzado y la unión mecánica, pero menor que la de los equipos de soldadura láser. Entonces, ¿por qué esta tecnología domina la fabricación de mazos de cables y se está convirtiendo en una necesidad para las baterías y los sistemas de distribución de energía de los vehículos eléctricos e híbridos? La soldadura por ultrasonidos de metales no ferrosos es una tecnología probada desde hace décadas. Sin embargo, la soldadura ultrasónica de metales ha dominado la industria automotriz desde principios de la década de 1980, siendo los fabricantes de arneses de cableado para automóviles los mayores usuarios de esta tecnología (Figura 1). Debido a su eficiencia y calidad incomparable, la soldadura por ultrasonidos ha reemplazado al engarzado mecánico y a la soldadura por resistencia en todas las marcas de automóviles casi desde su aparición. El uso de soldadura ultrasónica en mazos de cables de automóviles ha experimentado un crecimiento aún más rápido durante la última década debido al aumento de vehículos eléctricos (EV).

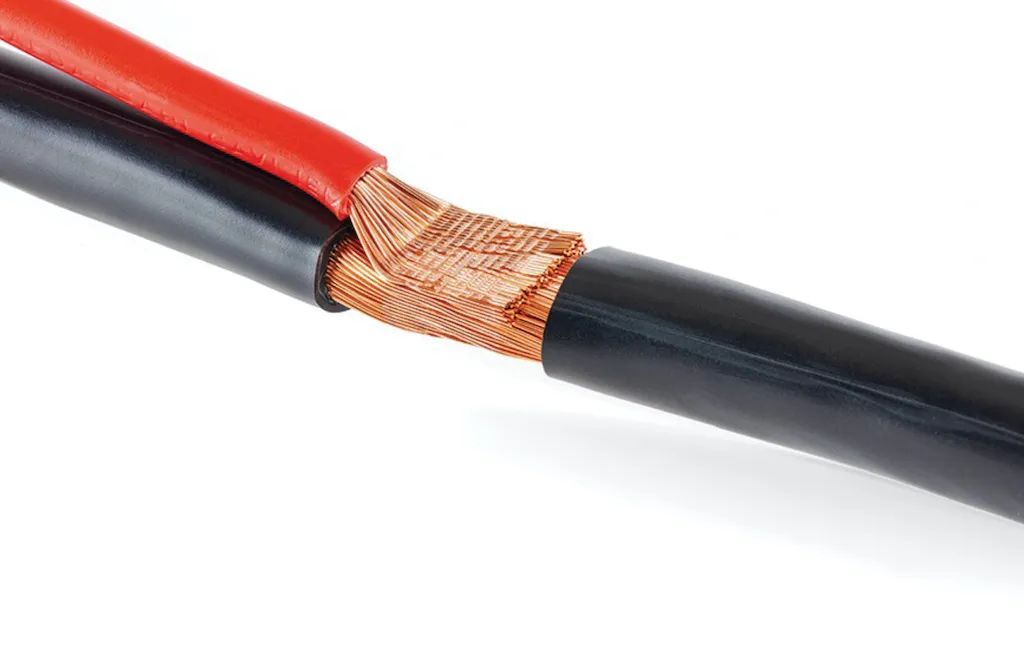

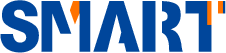

Un mazo de cables de vehículo promedio contiene 180 uniones soldadas por ultrasonidos y este número aumenta con los años de modelo. Los fabricantes de equipos originales están agregando más funciones electrónicas a los automóviles, lo que requiere más conectores. Juntos, los conectores y terminales de cables forman un arnés de cableado largo, complejo y resistente que controla todo el sistema eléctrico del vehículo. Debido a la intensidad de mano de obra inherente al procesamiento de cables, el empalme de cables ha sido el foco principal de la fabricación de mazos de cables. Sin embargo, la industria de mazos de cables todavía utiliza engarzado o soldadura por resistencia para aplicaciones tales como engarzado de cables pequeños o empalme de cables de estaño. En términos generales, la soldadura ultrasónica no es viable para piezas estañadas o materiales duros como el acero. Aquí es donde las opciones de soldadura por resistencia o soldadura láser se vuelven viables. Sin embargo, cuando se trata de aluminio, que es muy popular hoy en día, y cuando se trata de soldar aluminio a otro metal no ferroso, la soldadura ultrasónica es la mejor opción. Debido a sus propiedades de soldadura por fusión en frío, el aluminio se puede soldar de forma segura sin derretirse ni verse afectado significativamente por el calor. Los beneficios de la soldadura ultrasónica se aplican a materiales térmicamente conductores como el aluminio, el cobre y el magnesio, que pueden resultar complicados de soldar con soldadores de resistencia y láseres. El ultrasonido también es muy útil para unir materiales finos y gruesos.

Los ultrasonidos suelen ser el mejor proceso de soldadura cuando se requiere minimizar la interferencia térmica con las propiedades del material.

El empalme de cables es un excelente ejemplo para evaluar algunos de los procesos de unión utilizados en la fabricación actual de mazos de cables. Los fabricantes han estado utilizando el proceso de engarzado durante años antes de que la soldadura se convirtiera en una opción viable. Algunos fabricantes de equipos originales simplemente utilizan abrazaderas para engarzar el cable en el conector. Algunos también se sumergen en un baño de soldadura para garantizar la integridad eléctrica. Las desventajas son la necesidad de agregar material (muchos clips de diferentes tamaños), el espacio requerido para una prensa dedicada, las habilidades de soldadura requeridas y el efecto en el mazo de cables debido a la tensión mecánica y el calor generado por los clips y la soldadura.

Por lo tanto, comenzando con la soldadura por resistencia y luego por la soldadura ultrasónica, la soldadura de alambres se volvió muy necesaria. La naturaleza de fusión en frío de la soldadura ultrasónica de metales, su capacidad para eliminar la oxidación antes de soldar, la unión de metales diferentes, el consumo de energía extremadamente bajo y la capacidad de utilizar una máquina y las mismas herramientas universales para soldar una variedad de tamaños de juntas son las razones. Por qué las uniones ultrasónicas de alambre metálico se convierten en un factor convincente en la fabricación aceptada a nivel mundial. Fueron necesarios varios años para que los fabricantes de mazos de cables se familiarizaran con el proceso y adoptaran la tecnología. Algunos pasan del engarzado a la soldadura ultrasónica y otros utilizan la soldadura por resistencia antes de cambiar a la soldadura ultrasónica. Los equipos de soldadura por ultrasonidos tienen ventajas sobre otros métodos de unión que aún existen en la actualidad.

Los costos de operación/mantenimiento de cada junta deben verificarse simultáneamente, pero la calidad es la máxima prioridad. Aquí hay algunos factores a considerar al elegir un método de conexión:

·Inversión inicial y cantidad

·Tasa de producción

·Consumibles

·Consumo de energía: la soldadura ultrasónica requiere el 5% de la soldadura por resistencia

·Infraestructura adicional como refrigeración por agua, ventilación e instalación eléctrica adicional.

·El espacio requerido para el equipo.

·Cambios con el tiempo

· Tiempo de configuración para cada aplicación.

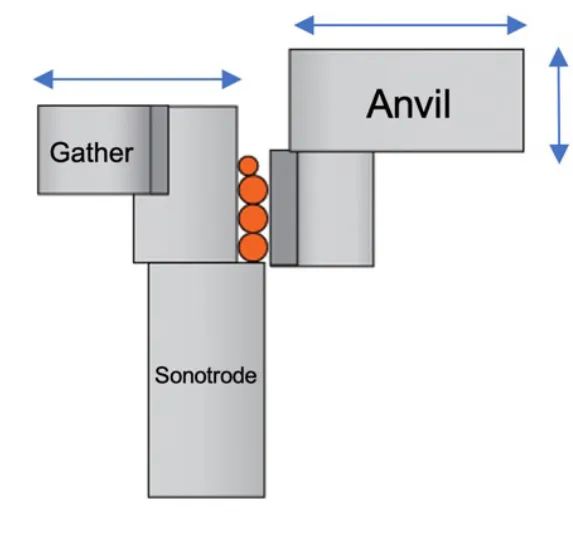

·Vida del molde y su impacto en la calidad (Figura 2)

Ventajas de la soldadura de metales por ultrasonidos.

·El proceso a baja temperatura no afecta las propiedades del material.

·Agente adhesivo metalúrgico puro adecuado para una variedad de materiales metálicos no ferrosos

·Capacidad para soldar materiales diferentes.

·Sin materiales consumibles como clips de conector o soldadura

·Tecnología respetuosa con el medio ambiente

·Calidad de soldadura y rendimiento mecánico y eléctrico constantes

·Tiempos de ciclo rápidos

·Interfaz amigable persona-computadora

·Sin humo ni productos químicos como el plomo para garantizar la seguridad del operador.

·proceso

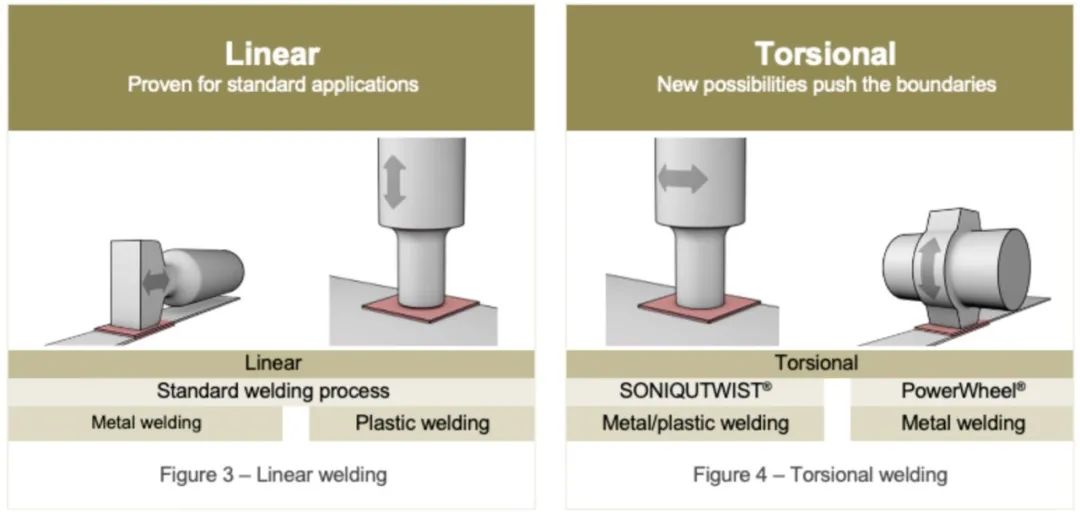

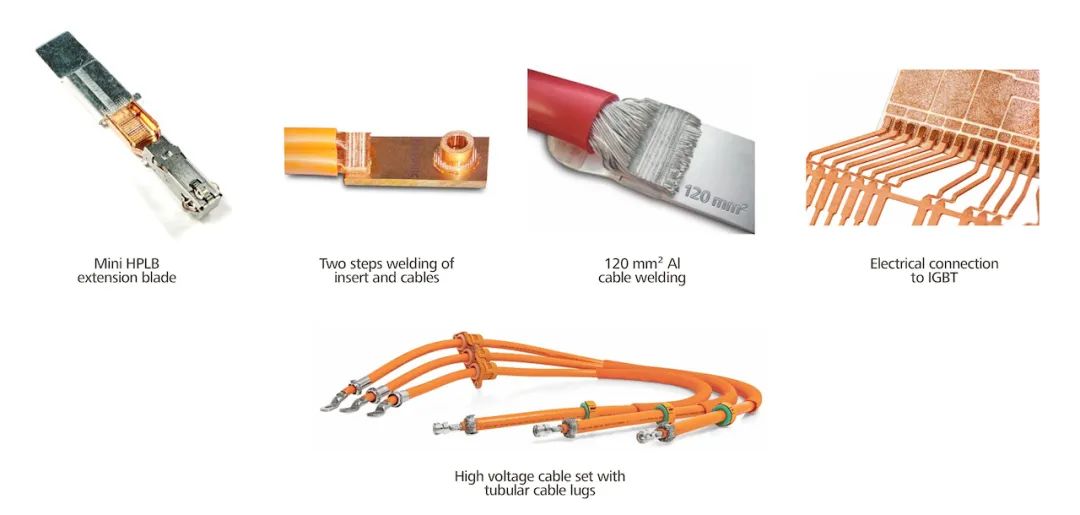

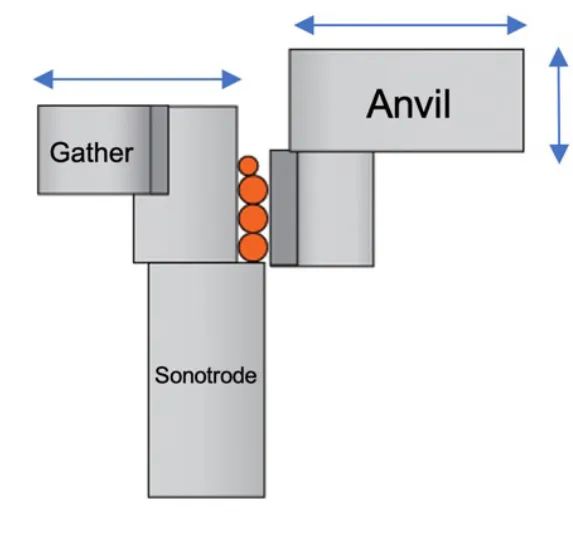

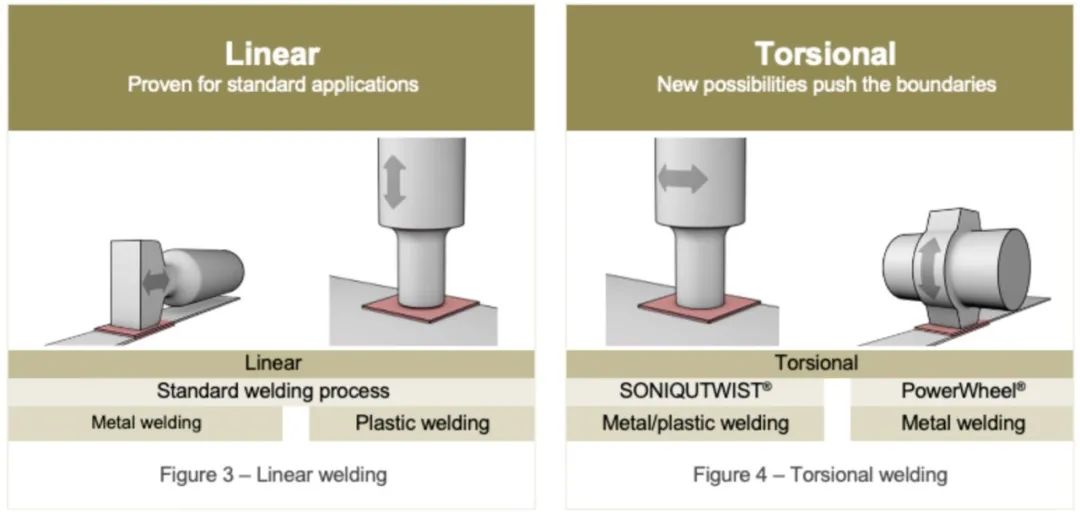

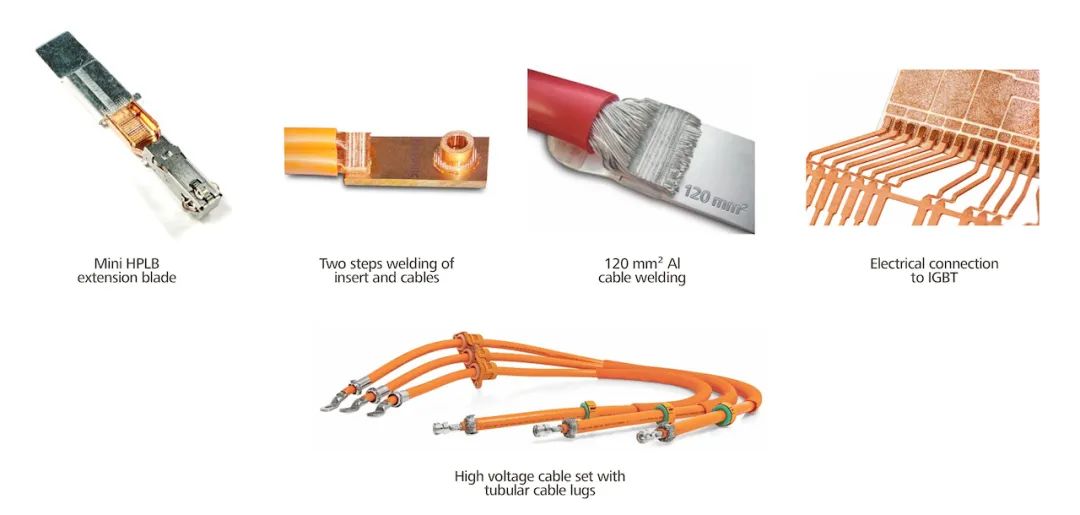

Hay dos tipos de métodos de soldadura ultrasónica: metal y plástico. La soldadura lineal es la técnica más común utilizada por los fabricantes de equipos y es el estándar para empalmar cables (Figura 3). La tecnología de soldadura por torsión se puede utilizar para las aplicaciones más comunes de soldadura lineal. Sin embargo, debido a sus características únicas, tiene ciertas ventajas en términos de geometría aplicada y proceso suave, lo que lleva a aplicaciones más amplias en el mercado. De hecho, a veces se considera que esta tecnología es la única solución para los fabricantes de baterías de vehículos eléctricos y la soldadura de cables de alto voltaje (Figura 4). Otros ejemplos en los que la soldadura ultrasónica torsional ha demostrado ser un método superior incluyen barras colectoras, terminales 3D y transistores bipolares de puerta integrada (IGBT).

Tecnología de soldadura ultrasónica

Ejemplos de aplicaciones actuales de soldadura por ultrasonidos en vehículos eléctricos

principio de funcionamiento:

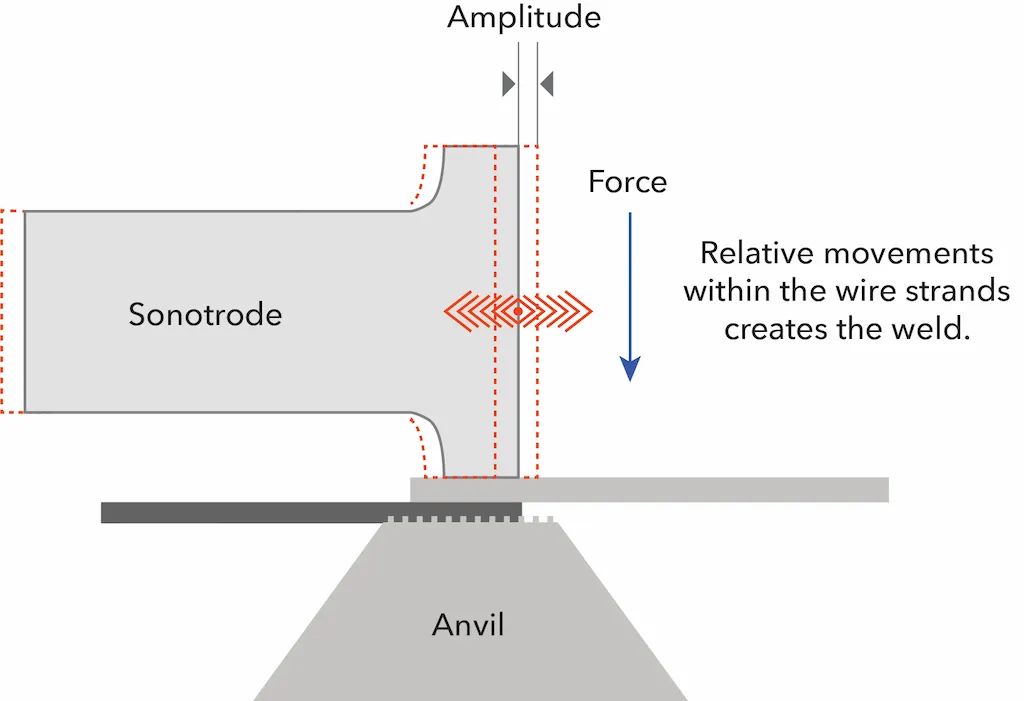

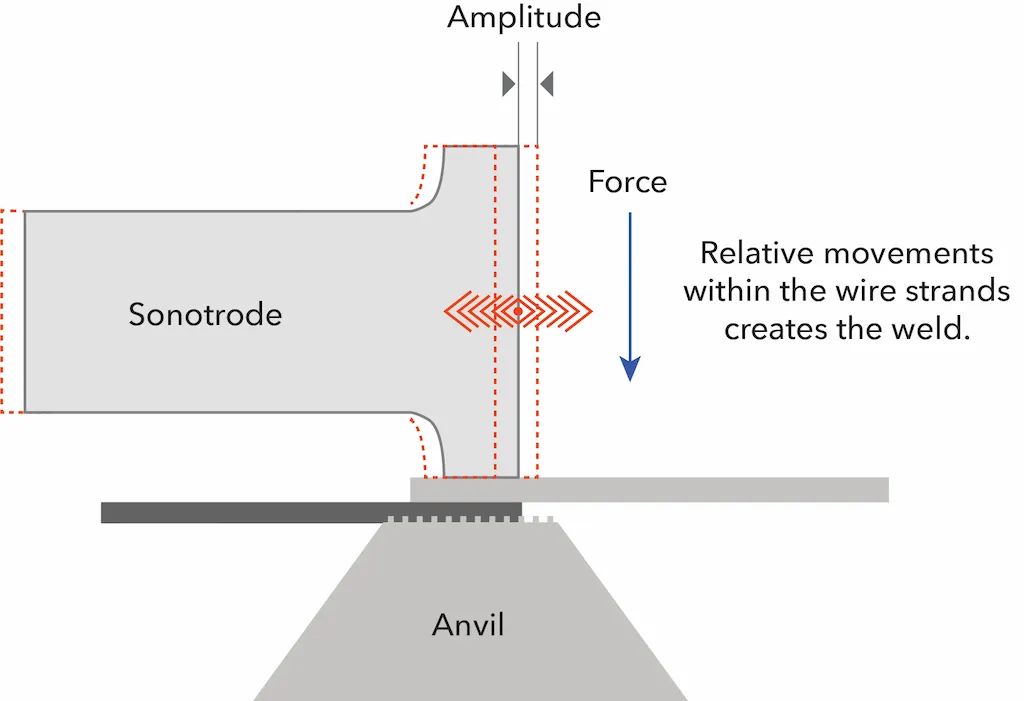

El alambre se apila entre la herramienta vibratoria/oscilante (generador ultrasónico) y el yunque. Están confinados dentro de un espacio predeterminado antes de que se aplique fuerza estática a través del yunque. A medida que ocurren las oscilaciones, la superficie del metal se calienta y se plastifica, y las hebras se unen mezclándose entre sí a nivel molecular (Figura 6). El resultado es una soldadura continua con una estructura de grano fino, similar a la de los metales trabajados en frío. Todo el proceso es muy rápido y la soldadura normalmente se completa en menos de un segundo.

Las empalmadoras por fusión más comunes que se utilizan hoy en día funcionan con vibración mecánica a una frecuencia de 20 KHz. Las vibraciones bajo la fuerza disipan cualquier contaminante e inician la soldadura por fricción en frío hasta que se completa la soldadura. Debido a la fricción en la interfaz de soldadura, el aumento de temperatura del material de soldadura es inferior al 30%. Por lo tanto, no hay ningún endurecimiento del alambre que haría que los cordones se vuelvan quebradizos en la zona de transición de la soldadura. Esta es una de las muchas ventajas sobre la soldadura por resistencia, que a menudo funde el material para formar una pepita.

Soporta red IPv6

Soporta red IPv6